۱- خوردگی یکنواخت

خوردگی یکنواخت معمولترین و متداولترین نوع خوردگی است. معمولاً بوسیله یک واکنش شیمیائی یا الکتروشیمیائی بطور یکنواخت در سرتاسر سطحی که در تمامی با محلول خورنده قرار دارد، مشخص می شود. در این حالت فلز نازک و نازکتر شده و نهایتاً از بین رفته یا تجهیزات مورد نظر منهدم می شوند. به عنوان مثال یک قطعه فولاد یا روی در داخل یک محلول رقیق اسید سولفوریک معمولاً با سرعت یکسانی در تمام نقاط قطعه خورده خواهد شد.

خوردگی یکنواختی یا سرتاسری، از نظر تناژ مقدار فلز خورده شده بالاترین رقم را دارد، لکن این نوع خوردگی از نقطه نظر فنی اهمیت چندانی ندارد، زیرا عمر تجهیزاتی که تحت این نوع خوردگی قرار می گیرند را دقیقاً میتوان با آزمایشات ساده تخمین زد. برای این منظور تنها قراردادن نمونه های آزمایش در داخل محلول مورد نظر غالباً کافی است.

خوردگی یکنواخت را بطرق زیر میتوان متوقف نمود یا کم کرد:

۱) انتخاب مواد و پوشش صحیح،

۲) بوسیله ممانعت کننده، و یا

۳) با استفاده از حفاظت کاتدی.

روشهای مبارزه با این نوع خوردگی را که می توان بهتنهایی یا با یکدیگر بکار برد. اکثر انواع دیگر خوردگی طبیعت پیچیده تری دارند و بسختی می توان آنها را پیش بینی نمود.

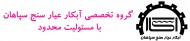

۲- خوردگی گالوانیکی

هنگامی که دو فلز غیر همجنس در معرض یک محلول هادی یا خورنده در تماس الکتریکی با یکدیگر باشند اختلاف پتانسیل بین آن دو فلز باعث برقراری جریان الکترون بین آنها میشود. نسبت به موقعیکه این دو فلز در تماس الکتریکی با یکدیگر نباشند، خوردگی فلزی که مقاومت خوردگی کمتری دارد، افزایش یافته و برعکس، خوردگی فلز مقاومتر، تقلیق می یابد. فلزی که مقاومت خوردگی کمتری دارد آندی شده و فلز مقاومتر (از نظر خوردگی) کاتدی میشود.

معمولاً کاتد با فلز کاتدی در این نوع خوردگی یا اصلاً خورده نمی شود و یا اگر خورده شود، مقدار خوردگی آن خیلی کم خواهد بود.

بعلت وجود جریان های الکتریکی بین فلزات غیر همجنس این نوع خوردگی، خوردگی گالوانیکی یا دو فلزی نامیده میشود.

نیروی محرکه برای برقراری جریان و در نتیجه خوردگی، پتانسیلی است که بین این دو فلز وجود دارد. باطری مثال خوبی در این مورد است. الکترود کربنی بعنوان یک فلز مقاوم خوردگی کاتد- عمل نموده و جداره آن که از فلز روی ساخته شده بعنوان آند عمل می کند و خورده میشود. خمیر بین الکترودها هادی الکتریسته است و جریان الکتریکی را در داخل باطری هدایت میکند.

ماهیت و خورندگی محیط بمیزان زیادی بر شدت خوردگی گالوانیکی تاثیر می گذارد. معمولاً فلزی که مقاومت کمتری نسبت به محیط مورد نظر دارد، آند می شود. بعضی وقتها پتانسیل یک زوج گالوانیکی در یک محیط دیگر عکس می شود.

خوردگی گالوانیکی در اتمسفر نیز واقع می شود. شدت آن بسته به نوع و مقدار رطوبت موجود در اتمسفر است. مثلاً خوردگی نزدیک سواحل دریا بیشتر از اتمسفر خشک میباشد. کندانس بخار در نزدیک ساحل دریا حاوی نمک است؛ بنابراین هادی تر و خورنده تر است و در رطوبت و درجه حرارت یکسان نسبت به کندانس در یک ناحیه دور از دریا الکترولیت بهتری است.

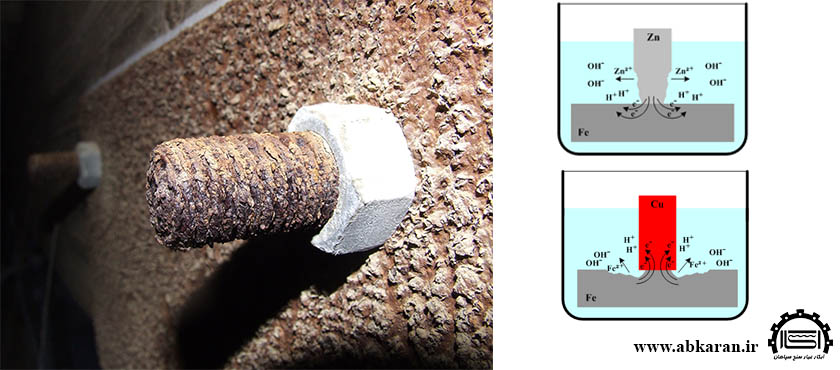

۳- خوردگی شیاری

این نوع خوردگی بیشتر در شیارها و نواحی که محلول خورنده در سطح فلز حالت مرده پیدا می کند، خوردگی موضعی شدیدی اتفاق می افتد. این نوع خوردگی معمولاً همراه با حجم کوچک محلول یا مایعات که در اثر وجود سوراخ، سطوح واشرها، محل رویهم قرار گرفتن دو فلز، رسوبات سطحی و شیارهای زیر پیچ، مهره ها، و میخ پرچها ساکن شده اند یا به اصطلاح حالت مرده پیدا کرده اند، می باشد درنتیجه این خوردگی شیاری یا گاهی اوقات خوردگی لکه ای یا واشری نیز می نامند. برای عمل کردن بعنوان یک محل خوردگی، شیار بایستی باندازه کافی باز باشد تا مایع بتواند داخل آن شود و آنقدر نیز باریک باشد تا یک منطقه ساکن محلول بوجود آورد. خوردگی شیاری معمولاً در شیارهائی با دهانه هائی به عرض چند هزارم اینچ یا کمتر اتفاق می افتد. این نوع خوردگی بندرت در شیارهای بازتر (مثلاً به عرض حدود ۳ میلیمتر) اتفاق میافتد. واشرهای الیافی که دارای خاصیت جذب آب می باشند، تشکیل یک محلول کاملاً ساکن روی سح فلانج داده و شرایط تقریباً ایده آلی را برای خوردگی شیاری فراهم میآورند.

تماس بین سطوح فلز و غیر فلز نیز باعث خوردگی شیاری میگردد. این حالت در مورد بعضی واشرها ایجاد میشود. چوب، پلاستیک، لاستیک، شیشه، بتن، آزبست، موم و پارچه و غیره مثالهایی از واشرها هستند که می تواند باعث این نوع خوردگی گردند.

۴- خوردگی حفره ای

حفره دار شدن نوعی خوردگی شدیداً موضعی است که باعث سوراخ شدن فلز می شود. این سوراخها ممکن است قطرهای مختلفی داشته باشند. حفره ها گاهی مجزا بوده و گاهی آنقدر نزدیک هم هستند که سطح زبری بوجود می آورند. معمولاً در صورتیکه قطر دهانه محل خورده شده تقریباً مساوی یا کمتر از عمق آن باشد. شکل حاصل را حفره می نامند.

حفره دار شدن یکی از مخرب ترین و موذی ترین انواع خوردگی است و در اثر سوراخ شدن تجهیزات یا قطعات فلزی، باعث بلااستفاده شدن آنها می شود، در حالی که تقلیل وزن حاصل از این نوع خوردگی ناچیز است. حفرهها را غالباً بسختی قابل مشاهده هستند زیرا اندازه آنها کوچک است و اغلب بوسیله محصولات حاصل از خوردگی پوشیده میشوند. تعداد و عمق نفوذ حفره های بوجود آمده روی سطح فلزی یکسان نیست. حفره دار شدن را بسختی میتوان به طور کمی اندازه گرفت و مقایسه نمود. همچنین حفره دار شدن را بوسیله آزمایشات خوردگی بسختی می توان پیش بینی نمود. گاهی اوقات در عمل حفره ها زمان زیادی برای بوجود آمدن لازم دارند، چند ماه یا یکسال، حفره دار شدن از این جهت غالباً بطور ناگهانی واقع میشود و خسارت بزرگی ممکن است ببار آورد.

حفره ها معمولاً در جهت نیروی جاذبه رشد می کنند. اکثر حفره ها روی سطوح افقی بوجود آمده و به پائین رشد می کند. تعداد کمتری روی سطوح عمودی تشکیل می گردند و بندرت حفره ها روی سطوحی که در بالای محیط خورنده قرار دارند، رشد می کنند.

دوره شروع حفره دار شدن معمولاً طولانی است. بسته به فلز و محیط مورد مطالعه، این دوره بین ماهها تا سالها طول می کشد. ولی هنگامی که حفره ها شروع نمایند، با سرعت دائماً افزاینده ای بداخل نفوذ می کنند. حفره دار شدن را میتوان حد فاصل بین خوردگی یکنواخت و مقاومت کامل در مقابل خوردگی دانست.

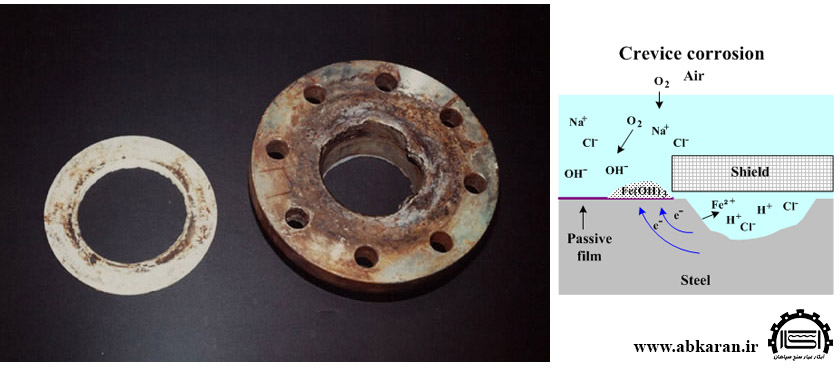

۵- خوردگی بین دانه ای

اگر یک فلز در یک شرایط خاص ناپایدار باشد و در نتیجه خورده شود، چون مرزدانه ها معمولاً کمی فعالتر از خود دانه ها می باشد، بنابراین خوردگی یکنواخت بوجود میآید. ولی، تحت بعضی شرایط، مرز دانه ها نسبت به دانه ها خیلی فعال تر بوده و خوردگی بین دانه ای بوجود می آید. خوردگی موضعی و متمرکز در مرز دانه ها یا نواحی نزدیک به آنها در حالیکه خود دانه ها یا اصلاً خورده نشده اند یا کم خورده شده اند، را خوردگی بین دانه ای می نامند. آلیاژ پودر می شود (دانه ها یا کریستالها جدا می شوند) و یا استحکام خود را از دست می دهد.

خوردگی بین دانه ای بوسیله ناخالصیهای موجود در مرزدانه ها، غنی شدن یا فقیر شدن مرزدانه ها نسبت به یک عنصر آلیاژی در این نواحی واقع میشود. مقادیر جزئی آهن در آلومینیوم که قابلیت انحلال کمی برای آهن، دارد، به مرزدانه ها رفته و باعث خوردگی بین دانه ای می شوند. فقیر شدن مرزدانه ها نسبت به کرم باعث خوردگی بین دانه ای فولادهای زنگ نزن می گردد. براساس اندازه گیری کشش سطحی، ثابت شده است که در مرزدانه های برنج مقدار روی (zn) بیشتر از مقدار آن در داخل دانه ها می باشد.

خوردگی بین دانه ای باعث انهدام فولادهای زنگ نزن ۸-۱۸ شده است. این نوع خوردگی در محیط هایی اتفاق می افتد که آلیاژ در آن محیط دارای مقاومت بسیار خوب یا عالی می باشد. موقعیکه این فولاد ها در محدوده ۵۰۰ تا ۸۰۰ درجه سانتیگراد حرارت داده می شود، باصطلاح مستعد و آماده برای خوردگی بین دانه ای می شوند. این حالت را حساس شدن می گویند.

خوردگی بین دانه ای در اثر فقیر شدن یا تخلیه شدن نواحی مجاور مرزدانه ها نسبت به کرم می باشد. افزودن کرم در فولاد معمولی باعث مقاوم شدن آن در اکثر محیطها می شود.

در محدوده درجه حرارت ذکر شده، کاربیدکرم (و کربن) تقریبا، در محلول جامد نامحلول بوده و چنانچه مقدار کربن حدود ۰۲/۰ درصد یا بیشتر باشد بصورت رسوباتی از محلول جامد جدا می شود، و در نتیجه در حوالی مرزدانه ها کرم از محلول جامد خارج شده و نتیجه آن فلزی با درصد کرم پائین در نواحی مجاور مرزدانه ها می باشد.

تحت اثر محلول شیمیائی، کاربرید کرمی که در مرزدانه ها راسب شده خورده نخواهد شد، بلکه نواحی تخلیه شده از کرم در حوالی مرزدانه خورده خواهند شد، بعلت نداشتن کرم (یا پائین بودن مقدار آن) این نواحی از مقاومت کافی در محیط خورنده برخوردار نیستند. فولاد زنگ نزن معمولی ۸-۱۸، نوع ۳۰۴ معمولاً دارای ۰۶/۰ تا ۰۸/۰ درصد کربن است، لذا مقادیر مازاد کربن برای راسب شدن کاربید کرم وجود دارد.

در درجه حرارت حساس شدن کربن به سهولت بطرف مرزدانه ها نفوذ (دیفوزیون) میکند ولی کرم از موبیلیته کمتری در این درجه حرارت برخوردار است. سطح موجود در مرزدانه ها تشکیل سطوح جدید و یا به عبارت دیگر کاربید کرم را آسان تر می سازند.

مطالعات نشان میهد که مقدار کرم در مرزدانه ها خیلی کم میشود یا حتی صفر میگردد. فرض کنید مقدار کرم مرزدانه ها به ۲ درصد تقلیل پیدا کند، در نتیجه مقاومت خوردگی مرزدانه ها کم می شود. چون آلیاژ با ترکیبی شیمیائی مختلف در تماس با یکدیگر بوده و نسبت سطحی بسیار نامناسبی وجود دارد، نواحی تخلیه شده از کرم دانهها را محافظت خواهند نمود. در نتیجه نواحی مرزی بسرعت خورده میشوند و خود دانه ها یا خورده نخواهند شد و یا اگر خورده شوند، مقدار خوردگی آنها اندک خواهد بود.

۶- خوردگی انتخابی

برنج زرد معمولی از تقریباً ۳۰ درصد روی و ۷۰ درصد مس تشکیل یافته است. زدایش روی را به سهولت با چشم غیر مسلح می توان تشخیص داد، زیرا آلیاژ قرمز رنگ مسی بدست می آید که از رنگ زرد اصلی آلیاژ قابل تمایز می باشد. دو نوع زدایش روی وجود دارد که بسهولت قابل تشخیص هستند.

مکانیزم زدایش روی مشتمل بر سه مرحله است.

۱) انحلال برنج

۲) باقیماندن روی در محلول

۳) راسب شدن مس روی سطح برنج.

روی فلز کاملاً فعالی است، در حالیکه مس نجیب تر است. روی می تواند در آب خالص به آهستگی خورده شود و واکنش کاتدی آن احیاً آب به گاز هیدروژن و یونهای هیدروکسیل می باشد. به همین دلیل زدایش روی در غیاب اکسیژن نیز می تواند انجام شود. در صورتیکه اکسیژن نیز حضور داشته باشد، در واکنش کاتدی وارد شده و خوردگی افزایش می یابد.

آنالیز نواحی که روی را از دست داده اند نشان میدهد که ۹۰ تا ۹۵ درصد مس وجود دارد که مقداری از آن نیز بصورت اکسید مس می باشد، مقدار اکسید مس بستگی به مقدار اکسیژن محیط دارد و طبیعت متخلخل رسوبات باعث تسهیل تماس محلول و برنج میگردد.